截齿是采掘设备中大量使用的易损件,在截齿本体靠近硬质合金头部位堆焊耐磨带,是提高使用寿命的有效措施。采用粉末等离子堆焊技术强化截齿耐磨带是提高截齿寿命的优良工艺。截齿等离子堆焊机采用一体式结构,将整个等离子堆焊工艺高度集成在控制系统中,完全实现傻瓜化操作,生产效率高。在矿井运行设备中,各种螺杆、钻杆、轴、链轮、减速机、泵、风机等运转机械中的工作面,会因磨损、腐蚀而造成配合尺寸超差或表面失效。采用等离子堆焊表面强化修复手段进行再制造,可节省开支,缩短维修周期,发挥已有资源的潜力。等离子堆焊是由两种或两种以上具有不同性能的固相所组成。浙江pta等离子堆焊涂层

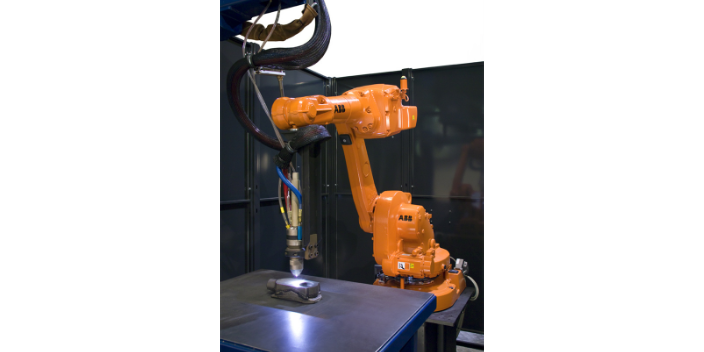

等离子堆焊设备一般由等离子喷焊电源、电气控制系统、机械装置、气路系统、水冷系统、等离子焊接设备等部分组成。等离子堆焊设备的设计是以满足工艺要求为出发点,组成设备的各主要部件和基本电路的性能,都将影响到堆焊焊层质量和工艺稳定性。随着电气技术的进步,我国的等离子弧焊电源技术水平已经具备足够的支持能力。另外,等离子堆焊设备体积小,重量小,焊接设备既有机装型也可以采用手持型,这使它使用起来更加灵活方便,辅助工装的造价便宜。由于激光技术门槛高,一般使用者很难吃透,严重依赖生产方的服务。激光设备复杂,购买价格昂贵,维护成本、零部件价格很高,再加上设备稳定性和耐受性与国外比较普遍都有差距。因此,激光熔覆机一般用在高价值产品(航空发动机叶片)等特殊领域,普通工业制造、维修领域很难产生经济效益。山东金属等离子堆焊设备多少钱等离子堆焊中,钴基自熔合金粉是由钴铬合金中融入适量的钨和碳。

等离子堆焊技术是一种先进的焊接方法,它利用等离子弧作为热源,将合金粉末与基体表面迅速加热并一起熔化、混合、扩散、凝固,形成一层高性能的合金层,从而实现零件表面的强化与硬化。等离子堆焊技术的原理是将氩气或者氮气通过阴极或阳极形成等离子体,利用等离子体的高温、高能量将合金粉末熔化并沉积在基体表面。由于等离子弧具有高温、高能量密度的特点,等离子堆焊的熔深可控性强,可以实现对堆焊层的厚度、宽度、硬度在一定范围内的自由调整。

等离子弧焊是目前热处理领域常用的一种方式,其具有高效率、稳定性好、接头质量高等优点。而堆焊则是一种应用于各种行业中的焊接方式之一,其可用于机械制造、船舶制造、建筑工程等领域。在等离子弧焊和堆焊的基础上,等离子弧堆焊的漆合金为带极堆焊将二者结合起来,在领域中得到了应用。等离子弧焊是利用高温等离子体溶解工件表面达到焊接的目的。等离子弧焊的热源强度高、温度均匀,因此得到的焊接组织较为稳定。而在等离子弧堆焊的漆合金为带极堆焊中,还引入了带电极焊接方式,使得电极能够向前推送。该方法的特点还包括导电性能好、热效应小、降低了应力和变形的可能性等等。 等离子堆焊中钴、铬、钨、碳合金具有优异的耐高温磨损、抗高温氧化和热疲劳等综合性能。

等离子堆焊的工艺流程包括预处理、对接、定位、加热、熔化、填充和冷却等步骤。首先需要对焊接材料进行预处理,包括清洗、去油、除锈等,以保证焊接质量。然后将待焊接的材料对接和定位,以保证焊接位置的准确性。接着,通过电极产生的电弧放电,将等离子体的高温能量集中在焊接部位,将金属材料加热到熔点,形成熔池。在熔池中加入适量的填充材料,使熔池达到需的形状和大小。冷却焊缝,使其固化和凝固,完成焊接。需要注意的是,等离子堆焊的过程中需要控制电弧电流和电压,以保证等离子体的稳定和焊接量。同时需要控制焊接速度和焊接温度,以避免焊接过程中出现裂纹、气孔、夹杂等缺陷。等离子堆焊是一种高效、高精度的焊接技术,可以实现各种金属材料的焊接。它的原理是利用等离子体的高温能量来加热和熔化金属材料,具有焊接速度快、热影响区小、焊缝质量高等优点。在工业生产和科学研究中具有广泛的应用前景。 等离子堆焊可以是金属与金属、金属(合金)与陶瓷、陶瓷与陶瓷、金属(合金)与塑料、金属(合金)与石墨等。江西小孔型等离子堆焊

等离子堆焊温度高,能量集中。浙江pta等离子堆焊涂层

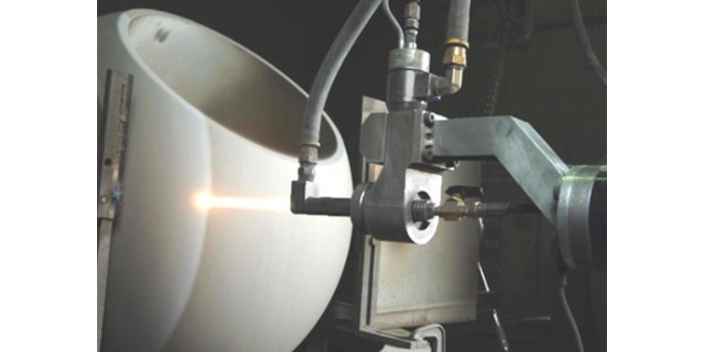

阀门等离子堆焊机是解决阀门密封面耐磨、耐蚀、耐高温问题的专业化设备。众所周知,阀门内漏的主要原因是密封面的损坏,造成密封面损坏的原因很多,主要有机械原因和化学原因,其中磨粒磨损、冲击磨损、压力磨损为机械原因,腐蚀和气蚀磨损为化学原因。阀门密封面都要受到上述一种或两种以上的复合磨损。尤其是品质高的阀门,如高温高压电站阀、核工业阀门、长输管线阀门、井口阀、石油化工阀门等,其工况条件十分恶劣,有的工作压力高达42.0Mpa,有的工作温度高达540℃以上,有的要求开启10万次密封面不损坏,有的阀门要求使用30年密封面不泄漏,这样苛刻的要求,不是普通材料和一般工艺所能解决的。因此。一些工业发达国家在阀门密封面的堆焊材料、焊接工艺、焊接设备方面进行了大量的试验研究,其中等离子堆焊技术为成功。浙江pta等离子堆焊涂层